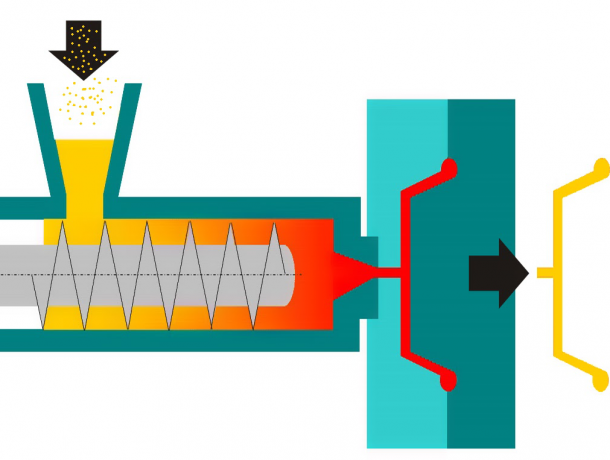

Bir üreticinin mümkün olan en kısa sürede piyasaya ürün sürebilmesinde karşı karşıya kaldığı en önemli faktörlerden biri maliyettir. Üretim verimliliği için plastik bir parça tasarımı, maliyet üzerindeki en etkili konulardan biridir. İster ilk tasarım aşamasında, ister prototip imalatta veya üretimde olsun,enjeksiyon kalıplama maliyetini kontrol etmek çeşitli faktörlerin analiz edilmesi gerekir.

Plastik enjeksiyon kalıplama maliyetlerini kontrol etmenize yardımcı olacak ipuçları aşağıdaki gibidir:

1) Birimlerin İş birliği

2) ideal Kalıp Tasarımı

3) İdeal Parça Tasarımı

1) Birimler Arası İşbirliği :Etkili bir proje yazılımı içeren bir plastik üreticisi ile çalışmak, planlama yapmak ve üretim sürecinin her aşamasında bir arada olmak verimlilik yaratan temel unsurlardan biridir. İletişim ve işbirliği, sonraki her adımda, zaman, bütçe ve müşteri hizmetleri alanında verimlilik için önemli faktörlerdir. Tasarımcılar, mühendisler ve diğer uzmanlar da dahil olmak üzere her iki taraftan bir gelen kişilerin, bölüm bütçelerini belli bir seviyede tutmaya yardımcı olacak verilerin toplanması ile birlikte iş birliği başlar.

2) İdeal Kalıp Tasarımı : Yeterli kalıp tasarım bilgisi olan bir üretim ortamında kaç kez sorunla karşılaştınız? Problemler çeşitli yöntemler ile çözülmes ise ve devam ederse bu durumda yeni kalıp yapmak durumunda kalabilirsiniz. Kalıbın yenilenmesi süreci oldukça pahalıdır. Bu pahalı durumlardan kaçınmak için, kalıp tasarımını erken evrelerde gözden geçirmek esastır. Bununla birlikte, kalıp tasarımında tek bir baskıda mümkün olduğuncaçok parça üretebilmek daha faydalıdır.Plastiğin, zaman ve hareket kaybı olmadan hızlı enjekte edilebilmesi, bir diğer kritik maliyet faktörüdür.

Tasarım ve simülasyon evrelerinde tanımlanan sorunları ve önerileri dikkate almak, etkili kalıp tasarım sürecinin önemli bir yönüdür. Bununla birlikte, gerçek bir kalıp performansı parça tasarımına dayanır.

3) İdeal Parça Tasarımı :İdealparça tasarımı için ana kriterler:

- Duvar kalınlığı

- Maçalar

- Çıkış açısı

- Giriş

- Malzeme seçimi

- Kalıp akışı

- Yüzey işlemleri

- Duvar Kalınlığı :Parça tasarımı için en önemli faktörlerden biri duvar kalınlığıdır. Bunun ilk kuralı, tasarım gereksinimlerinizi karşılayacak minimum duvar kalınlığını belirlemektir. Kalınlık özelliklerini kontrol etmek adına, enjeksiyon kalıplama / tasarım mühendisiyle çalışmak her zaman daha uygundur. Çoğu plastikler için tipik duvar kalınlığı 0.4 – 150 aralığındadır.

Önemli duvar kalınlığı gerçekleri :

- İnce duvarlar için daha kolay akan ( yüksek akışkanlıklı) plastikler gerekir.

- Uzun akış mesafeli parçalar için daha kalın duvarlar gerekebilir..

- Maçalar : Parçada karmaşıklık yaratan bölümlerdir, maliyetleri ve bazı durumlarda parçanın kalıptan çıkarılmasında problem oluşturabilir. Bu problemler özellikle delikli parçalar veya bağlantılı bölgeler tarafından oluşturulur ve mümkün olduğunca elimine edilmelidir. Tasarım mühendisi ve enjeksiyon kalıpçısı ile çalışmak, alternatif yöntemler geliştirilerek çözüm oluşturulabilir.

Sürgülü kapanma, ayırma çizgisi ve çıkma açıları değiştirilerek daha kolay bir kalıp yapımı sağlanabilir. Bunlar aynı zamanda takım ve üretim maliyetlerini azaltır.

- Çıkış açısı : Belli bir açı, tüm enjeksiyon kalıplı parçalara uygulanması gereken bir tasarım özelliğidir. Yeterli çıkış açısı verilmesiyle parçanın kalıptan kolay bir şekil deçıkmasını sağlamanın yanında aynı zamanda aşınmalarıda en aza indirir.Çıkış açısı verilmemiş parçalar kalıba yapışır. 1 dereceli çıkış açısı ile işe başlamak oldukça mantıklıdır, ancak tam olarak ne kadarlık çıkışa açısını gerekli olduğunu belirleyebilecek yeterli veriye ihtiyaç vardır. Yeterli çıkış açısı federler ve bosların kolay çıkması için mutlak uygulanmalıdır. Unutmayın, çıkışa açısı ne kadar büyük olursa parça o kadar kolay çıkar.

Çıkış açısı, parçanın kalıptan çıkarılmasını kolaylaştırırken, ayırma çizgilerini, parça kalitesini ve kalıp işlevselliğini korumak için,özellikle hızlı enjeksiyon kalıplamada önemlidir. Çıkış açısının, ne kadar ve nereye ekleneceğini bilmek için deneyimli bir tasarım mühendisiyle birlikte çalışmak gerekir.

- Giriş : Her plastik parça tasarımı için bir yolluk ve ‘giriş’ veya erimiş plastiğin kalıp boşluğuna enjekte edilmesini sağlayan bir yol ve açıklığı olması gerekir. Giriş tip ve yeri, sıkıştırma oranını ve parçanın kozmetik görünümü üzerinde etkilidir.

Yolluk ve giriş sisteminin yerinin belirlenmesi için, bir parça tasarımcısının ve kalıpçının birlikte çalışması esastır.Uygun akış mesafesinin en kısa sürede sağlanması için girişler genelde parçanın ortasında bir bölgeye yerleştirilmelidir.

Birden fazla girişe ihtiyaç duyulursa, her iki akış uzunluğunu da en aza indirecek şekilde farklı girişler yerleştirilmeli ve bu girişlerden dolayı oluşacak birleşme çizgisi hesaba katılmalıdır. İyi bir kalıp tasarımcısı, bu bileşme çizgilerinin kalıp ayrılma ayrılma yüzeyinde denk gelmeyenve kozmetik görüntüde problem oluşturmayacak şekil de ayarlamış olmalıdır.

- Malzeme seçimi : Enjeksiyonla kalıplanabilen birçok malzeme vardır . Ancak tasarım amacını ve özellikle parçanın ne yapması gerektiğini dikkate almak önemlidir. Örneğin, parçanın sağlam ya da esnek olması gerekiyor mu? Parça aşırı sıcak ya da soğuk gibi unsurlara maruz kalacak mı? Hangi güvenlik faktörleri dikkate alınmalıdır?

En yeni, en yenilikçi malzemeler işiniz için uygun olmayabilirve buda projeye daha fazla maliyet yükü getirebilir. Kalıplamada plastik özelliklerine ve davranışlarına aşina bir tasarım mühendisiyle çalışmak, gereksinimlerinize en uygun malzemeyi seçmenize yardımcı olur. Bu sayede kritik zamandan ve bütçeden uzun vadelitasarruf etmenizi sağlar.

- Kalıp akışı : Akış simülasyonun proğramı ile çalışmak ( Mold-flow) enjeksiyon kalıplamada parça tasarımının doğrulanmasında önemli bir adımdır. Bu adım tasarımcılara ve mühendislere, su kanallarının yerleşimlerini optimize etme fırsatı verir. Bunun yanı sıra, girişin konumunu ve yolluk sisteminin planlanmasında da etkilidir. Gereken simülasyon seviyesi, parçanınkarmaşıklığınagöre değişir.

- Yüzey İşlemeleri:

Son işlem olarak yüzeyde parlatma veya desen uygulamaları yapılabilir. Bu tarz uygulamalar genelde maliyeti artıran işlemlerdir. Ancak yüksek parlaklık gerektirecek uygulamalarda parlatmak veya görsel dekoratif amaçlar için yüzey desen uygulamaları ihtiyaca göre yapılmalıdır.

Genel olarak, parça tasarımını ve karmaşıklığını yönetmek, zaman ve maliyette büyük bir rol oynayabilir. Parçanızda ele alınması gereken birçok değişken varsa, tasarım mühendisiniz ve enjeksiyon kalıplama ortağınız neyin ortadan kaldırılabileceği veya neyin silinemeyeceği konusunda fikir vermelidir. Zaman verimliliği, bütçe ve ürün gereksinimlerinize uyacak şekilde optimize edilmiş, basitleştirilmiş tasarımlarla birlikte gelir.

Rüstem Polat Plastik Eğitim Danışmanlık Mühendislik