Son yüzyılda sanayinin hemen hemen bütün alanların da kullanımı giderek yaygınlaşan ve artık günlük hayatımızın vazgeçilmezi olan plastiklerin kullanımı sürekli olarak artmaktadır. Elbette ki bu artış oranı sektörden sektöre göre değişmektedir. Malzeme gruplarına ve özelliklerine bağlı olarak belli hammadde gruplarında ciddi bir birikim var iken, daha az kullanılan ve çok ciddi mekanik özellikleri barındıran plastik türlerinin kullanımı nispeten biraz daha düşük orandadır.

Ambalaj sektörü toplam malzeme kullanımı oranı bakımında pazarda çok ciddi bir hacim işgal etmektedir. Bunun yanın da otomotiv, inşaat ve ulaşım sektörleri diğer plastik kullanımının yaygın olduğu sektörlerdir.

Bütün sektörler için üretilecek üründen beklene özellikler, sunulacak garantiler, kullanım kolaylığı ve çevresel faktörler gibi bir çok kriterlere göre plastik malzeme türü belirlenmektedir.

Plastik sektörünün gelişimi ile birlikte daha çok mono formdaki yapılar imalatta kullanıldı. Bunlar bugün hepimizin güncel hayatında bildiği, PE, PP, PVC, PS, PA, PET, PC gibi malzemelerdir. Elbette ki bu plastik malzeme türleri bugün de aynı şekil de yaygın olarak kullanılmaktadırlar. Ancak değişen ihtiyaçlar ve beklentiler bir çok uygulamada bu mono yapıların tek başına kullanımı yetersiz kıldı. Çünkü, aynı ürünün belli bir uygulamada bazı özellikleri çok iyi iken, bazı özellikleri çok zayıf kalmaktaydı ve buda ya ürünün kullanım ömrünü kısaltmakta veya o plastik malzemenin kullanımı sınırlamaktaydı. Yeni bir yol bulunmalıydı ve alternatifler çözümler çok geçmeden geliştirildi. Farklı özellikleri iyi olan plastik hammaddeler karıştırılarak yeni ve çok daha üstün özelliklere sahip malzemeler geliştirilmeye başlandı. Bu karışımları kendi içinde kimyasal ve fiziksel karışımlar olarak farklı düşünmek gerekiyor. Bazı uygulamada bu karışımlar monomer fazda yapılan reaksiyonlar ile yapıldı ve bunları bu gün kopolimer olarak biliyor ve kullanıyoruz. CPP, ABS, HIPS gibi plastik malzemeler işte bu kimyasal reaksiyonlar sonuncunda elde edilen yapılardır. Bu gelişme ile homo yapılardaki plastiklerden elde edemediğimiz bir çok özeliği elde etme şansını yakalamış olduk. Aynı şekil de bu homo yapıdaki plastiklerin fiziksel olarak karıştırılması sonucunda blend dediğimiz yeni karışımlarda elde edildi. PC/ABS, PET-PBT, PA-PE ve farklı ticari isimler altında sunulan birçok ürünler bu karışım yöntemleri ile elde edilen ürün gruplarındandır. Bu ürünlerin imalat süreçlerinde çok özel bağlayıcı ve bağdaştırıcı denen katkıların kullanılması kaçınılmazdır. Kendi içinde çok geniş bir yelpazede kullanım imkanı sunan blendler oldukça verimli bir şekilde farklı uygulamalarda kullanılmaktadır.

Zamanla gelişen sektör ihtiyaçları sürekli artmakta ve yeni talepler olmaktadır. Mevcut naturel plastik malzemelerinin ve karışımlarının yetersiz kaldığı noktalarda artık organik veya inorganik diye ifade etmiş olduğumuz yapılar plastik hammaddelere katılarak yeni özellikteki karışımlar elde edilmeye başlandı. İşte bu noktada kompound dediğimiz ürünler elde edilmiş oldu. Zaman zaman kompound ve kompounding kelimeleri birbiri ile karıştırılıyor olmakla birlikte, sırasıyla birisi üretilen malzemeyi diğeri ise üretim sistemini ifade etmektedir.

Kompounding prosesi genel tanım olarak; polimerik malzemenin bir çok katkı ve yardımcı malzeme ile karıştırılarak yeni ürüne dönüştürülmesi işlemidir.

Kompound ise; kompounding prosesi sonrasında elde dilen üründür. Bazen kompound ürünler, kullanıcı tarafından üretimde arzu edilen seviyede kullanılmak üzere konsantre şeklinde de hazırlanmaktadır. Piyasada masterbatch veya batch diye kullandığımız kavramlar bunlardır. Hangisi olursa olsun, temelde birden çok hammadde türü ve değişik katkılar kullanılarak bir kompound ürün elde edilmiştir.

Peki özellikleri geliştirilerek farklı amaçlar için yapılan kompounding prosesinde kullanılan katkılar nelerdir ve bunlar nihai ürünü nasıl etkiler?

Bunlar genelde mekanik özellikleri değiştirmek veya bazen de maliyet düşürmek amaçlı olarak katılan inorganik katkılar ( kalsiyum karbonat, talk, mika, wollastonite, kesikli elyaf….) olmakla birlikte çoğu zaman daha fonksiyonel olan antioksidantlar, antistatik katılar, antiblok ajanalar, antifog ajanalar, slip ve UV gibi katkılar olabilir. Ambalaj sektöründe özellikle bu ikinci grubun etkinliği son derece önemlidir. Özellikle şeffaflığın talep edildiği uygulamada inorganik dediğimiz yapıların kullanılmamasına dikkat edilmelidir. Ancak kullanıldığı durumlar da vardır. Burada önemli olan kompound üründe kullanacağımız malzemenin tanecik boyutunu ne olduğudur. Bu gün bir çok sektöre bu boyut 5 mikron ve altında dır ve bu boyut uygulama için idealdir. Çünkü tanecik boyutu düştükçe kompounding prosesi sırasında plastik eriyik içinde dağılım zorlaşmakta ve çoğu zaman topraklanma problemleri yaşanmaktadır. Bu gün ambalaj ve film sektöründe kullanılan inorganik dolgu malzemesinin boyutu 1 mikron ve altındadır. Bu açıdan bakıldığında kompound ürün hazırlanması ve istenen mekanik taleplerin karşılanmasında tanecik boyu çok önemlidir.Bu sebeple yeni gelişen teknolojik yenilikler sayesinde artık nano parçacık ve boyutlardan bahseder olduk.

Peki kompound üretiminde başarılı bir karışım nasıl yapılır?

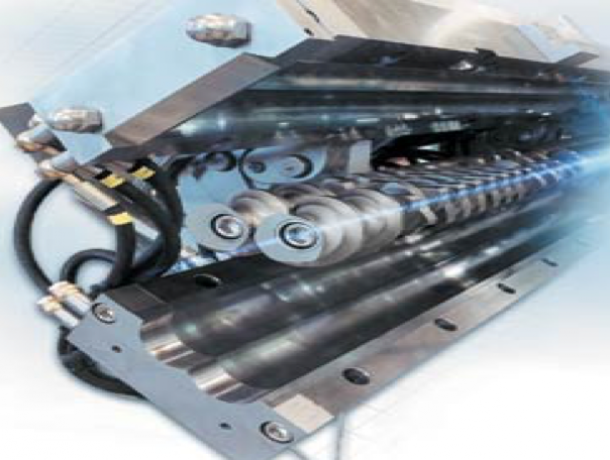

İster standart ürün üretimi olsun isterseniz kompound ürün imalatı olsun, kullanılan sistem bir vida ve kovan sisteminden oluşan ekstrderdir. Aşağıda standart profil üretiminde kullanılan bir ekstruder görüntüsü verilmiştir.

).docx%201.png)

Kompounding prosesinde kullanılacak olan ekstruder siteminin vida yapısı bir karışım yapmak üzer özel olarak tasarlanmıştır. Bu amaçla katılacak katkıların çok iyi bir şekil de dağılması ve özelliklerin maksiumum ölçüde geliştirilmesi hedeflenmiştir. Bu sitemler kendi içinde tek vida yada çift vida olmak üzere ayrılırken vidalar paralel veya konik olabilir.

Aşağıda bu amaçla konfigrasyonu yapılmış farklı karıştırma etkinliğine sahip örnekler görülmektedir.

).docx%202.png)

Vida ve kovan arayüzeyinde eriyik plastik hammadde, katılan katkılar ile homojen şekilde karıştıktan sonra ekstruderden dışarı alınmaktadır. Klasik bir fitilli ekstruder çıkışı aşağıda verilmiştir.

).docx%203.png)

Standart fitilli kesim yerine kafadan kesme dediğimiz, kesmenin bir üfleme sitemi yada kapalı devre bir su sistemi içinde yapılan üretim yöntemleri de mevcuttur.

Eksturder kafası sorası üretim sürecini ise aşağıdaki çizimde görmek mümkündür.

).docx%204.png)

Kompoundürün üretimi kendi için de oldukça karmaşık bir uygulamadır. Çünkü belli kriterleri içeren elinizde sayısız diyebileceğimiz seçenekler vardır ve bir üretici olarak bu seçeneklerin en ideal kombinasyonunu formüle etmeniz gerekmektedir. Elbetteki prosesin temel değişkenleri, sıcaklık, hız ve basınç parametrelerinin de buna uygun olarak optimize edilmesi gerekir.

Kompound üretiminde kullanılan yöntem ve makinene olursa olsun, çalışmayı yapacak personelin teknik yetkinliği ve tecrübesi, verimli bir kompound prosesi için en belirleyici unsur olacağı unutulmamalıdır.

).docx%201.png)

).docx%202.png)

).docx%203.png)

).docx%204.png)