Plastik parçaların tasarımı, parçanın kullanılacağı yerdeki birçok değişkenin hesaba katılmasını gerektiren karmaşık bir durumdur. Parça nasıl kullanılacak?Montaj sırasında diğer parçalara nasıl uyar? Kullanımı sırasında hangi yüklere maruz kalacak?......

İşlevsel ve yapısal sorunlara ek olarak, enjeksiyonla kalıplanmış plastik bir parçanın tasarımında işleme sorunları büyük rol oynar. Erimiş plastiğin parçayı oluşturmak için kalıp gözü içerisine girmesi, dolması ve soğuması, o kısımdaki özelliklerin ne olması gerektiğini büyük ölçüde etkiler. Enjeksiyon kalıplamada parça tasarımının temel kurallarına bağlı kalmak, üretim ve montajı kolaylaştırmasının yanısıra, daha sağlam ve doğru bir parçanın üretilmesini sağlar. Üretilecek parçayı,birden fazla kalıba ayırmak, kalıplama sırasındaki problemlerini en aza indirirken, parçanın daha sonra montaj ile birleştirilerek oluşturulmasında da kolaylık sağlayacaktır. Böyle bir uygulama yapıldığında, parçanın nasıl kalıplandığını ve gerilmeleri en aza indirmek için neler yapabileceğinizi daima aklınızda bulundurun.

Enjeksiyon prosesi, kalıplama ve genel hatalar ile ilgili süreçleri tek tek ele alacak olursak:

a) Enjeskiyon Uygulamaları : Plastik enjeksiyon kalıplama, plastik parçaların üretimi için tercih edilen bir süreçtir. Elektronik parçalar, kaplar, şişe kapakları, otomotiv iç kısımları ve bugün mevcut olan diğer birçok plastik ürünü oluşturmak için enjeksiyon kalıplama kullanılır. Çok gözlü enjeksiyon kalıplarını kullanarak her çevirimde birkaç parça üretilebileceğinden dolayı yüksek hacimli plastik parçaların üretimi için idealdir. Enjeksiyon kalıplamanın bazı avantajlarını şu şekilde sıralaya biliriz; yüksek tolerans hassasiyeti, tekrarlanabilirlik, çok farklı malzemeleri seçebilme, düşük işçilik maliyeti, minimum hurda ve düşük kayıplarıdır. Dezavantajları ise; pahalı kalıp yatırımı ve işlem sırasındaki kısıtlamalarıdır.

b) Enjeksiyon Kalıplama İçin En Uygun Polimerler :Tüm termoplastikler ve bazı elastomerler de dahil olmak üzere çoğu polimerler kullanılabilir. Enjeksiyon kalıplama için çok sayıda farklı malzeme bulunmaktadır. Daha önce geliştirilen malzemelerin alaşımları veya karışımları ile karıştırılmış olan mevcut malzemeler, ürün tasarımcılarının, doğru özelliklere sahip olanı bulmak için çok çeşitli malzemeler arasından seçim yapabilmesine fırsat verir.Malzemeler, son ürün için gerekli olan mukavemet ve işleve göre seçilir; aynı zamanda her malzemedekalıplama için dikkate alınması gereken farklı parametreler vardır.

c) Enjeksiyon Kalıplama Ekipmanları :

Makine :Pres olarak da bilinen enjeksiyon kalıplama makineleri, bir malzeme haznesi, bir enjeksiyon kolu veya vidalı tip bir piston ve bir ısıtma ünitesinden oluşur. Kalıplar, kalıplama makinesinin plakasına sıkıştırılır ve burada plastik yolluk deliğinden kalıp içine enjekte edilir. Presler, makinenin uygulayabileceği sıkıştırma kuvveti miktarının hesaplandığı tonajla derecelendirilir. Bu kuvvet, enjeksiyon kalıplama işlemi sırasında kalıbı kapalı tutar. Bu kuvvet 5 tondan başlayıp 6000 tona kadar değişebilir, ancak daha yüksek tonajlı presler nadiren kullanılır. Gerekli toplam sıkıştırma kuvveti, kalıplanan özel parçanın öngörülen izdüşüm alanı ile belirlenir. Bu öngörülen alanın her bir inç karesi için 2 ila 8 tonluk bir sıkıştırma kuvveti ile çarpılır. Genel bir kural olarak, çoğu ürün için 4 veya 5 ton/inç kullanılabilir. Plastik malzeme çok sert(stif) ise, kalıbı doldurmak için daha fazla enjeksiyon basıncı gerekir, bu nedenle kalıbı kapalı tutmak için daha fazla sıkıştırma tonajı uygulanmalıdır. Gerekli olan tonaj, kullanılan malzeme tipi ilede belirlenebilir, yüzey alanı büyük olan parça daha yüksek kapama kuvvetine ihtiyaç duyar.

Kalıp : Kalıp veya kalıplama, plastik parçaları üretmek için kullanılan aletler anlamına gelir. Geleneksel olarak enjeksiyon kalıplarının üretimi pahalıdır ve yalnızca yüksek hacimli üretim uygulamalarında kullanılır. Kalıplar genellikle sertleştirilmiş çelikten, alüminyumdan veya berilyum-bakır alaşımından yapılır. Bir kalıp oluşturmak için malzeme seçimindeki önceliklerinden biri ekonomik olmasıdır. Çelik kalıpları inşa etmek daha pahalıya mal olur, ancak kullanım sırasında yüksek basınç ve yüksek sıcaklıklara bağlı olarak ortaya çıkacak aşınma ve bakım giderlerini dengeler ve çok daha fazla sayıda parça basmaya imkan verecek şekilde uzun ömürlü olur. Ön sertleştirilmiş çelik kalıplar aşınmaya karşı daha az dirençlidir ve genelde düşük sayıdaki ihtiyaçlar için veya büyük boyutlu parçaların üretiminde kullanılır. Ön sertleştirilmiş çeliğin sertliği Rockwell-C ölçeğinde tipik olarak 38-45 arasındadır. Sertleştirilmiş çelik kalıplar işleme sonrası ısıl işleme tabi tutulur, bu da aşınma direncini artırır ve kullanım ömrünü uzatır. Sertli, tipik olarak 50 ila 60 Rockwell-C(HRC) arasında değişmektedir.

Alüminyum kalıplar çelik kalıplara göre çok daha düşük maliyetlidir. Yüksek kalitede ve havacılıkta kullanılan QC-7 ve QC-10 gibi alüminyumlar ile üretilen kalıplar yüz binlerce parçanın üretilmesinde ekonomik olabilirler. Alüminyum kalıplar ayrıca çok daha daha iyi ısı dağılımı ve transferi ile hızlı çevirim gerektiren (fast cycle) uygulamalarda uygundur. Ayrıca bu kalıplar cam elyaf uygulamalarda aşınmaları azaltmak için kaplanabilir. Berilyum bakır kalıplar ısının çok hızlı bir şekilde soğurulması gereken uygulamalarda ve proseste ısı artışına sebep olan bölgeler için kullanılır.

d) Enjeksiyon Kalıplama Prosesi : Enjeksiyon kalıplamada granül haldeki plastik hammadde bir hazneden ısıtılmış bir kovan içine yerçekimi ile beslenir.Granüller vidalı bir piston ile yavaşça ileri itilirken, ısıyla birlikte eriyen malzeme yine ısıtılmış kovan içinde sıkıştırılır. Vidanın ön kısmında biriken eriyik, vidanın ileri hareketi ile basınç altında memeden geçip yollukları takip ederek kalıp boşluğuna dolar. Kalıp ayarlanan belirli bir sıcaklıktadır ve eriyik plastik kalıba girer girmez soğumaya ve katılaşmaya başlar.

e) Enjeksiyon Kalıplama Döngüsü: Plastik bir parçanın enjeksiyon kalıplama prosesi sırasındaki süreçlerin tamamı enjeksiyon kalıplama döngüsü olarak adlandırılır. Döngü kalıbın kapanması ile başlar ve ardından eriyik polimerin kalıp boşluğuna enjekte edilmesişeklinde devam eder. Boşluk gözü doldurulduktan sonra, soğumaya bağlı malzemedeki hacimselbüzülmeyi telafi etmek için bir tutma basıncı uygulanır. Sonraki adımda vida tekrar dönerek sonraki baskı için gerekli malzemeyi kovanın ön bölgesine besler. Parça yeterince soğuduğunda kalıp açılır ve parça çıkarılır.

f) Enjeksiyon Kalıplama Yöntemleri :Çoğu enjeksiyon kalıplama işlemi yukarıdaki geleneksel işlemlerle yapılmasına rağmen, aşağıdakiler de dahil olmak üzere bir çok önemli farklı kalıplama yöntemleri vardır:

Ko-enjeksiyon (Katmanlı) Kalıplama

Gaz destekli enjeksiyon kalıplama

Kalıp içi dekorasyon ve kalıp laminasyon

Enjeksiyon-sıkıştırma kalıplama

Sıvı silikon kauçuk enjeksiyon kalıplama

Takma (insert) ve çıkarma(outsert) kalıplama

Lameller (mikro tabaka) enjeksiyon kalıbı

Düşük basınçlı enjeksiyon kalıplama

Mikroenjeksiyon kalıplama

Mikrohücresel kalıplama

Çok bileşenli enjeksiyonlu kalıplama (overmolding)

Çoklu besleme enjeksiyon kalıplama

Toz enjeksiyon kalıplama

İtme-Çekme ( push-pull) enjeksiyon kalıplama

Reaksiyon enjeksiyon kalıplama

Reçine transfer kalıplama

Yapısal köpük enjeksiyon kalıplama

Yapısal reaksiyon enjeksiyon kalıplama

İnce duvarlı ( thin Wall) kalıplama

Titreşimli gaz enjeksiyonlu kalıplama

Su destekli enjeksiyon kalıplama

Kauçuk enjeksiyon

g) Gerilme : Enjeksiyon kalıplamada elde edilen parçanın en büyük problemi iç strestir. Kalıplama öncesi plastik malzeme ısıtıldığında, yapısındaki uzun zincirler ve bağlar, vida ve kovan sürtünmesi ve oluşan ısı ile geçici olarak değişime uğrar. Bu değişimi molekül yapıların kalıp içine yardımcı olur. Uygulanan basınç ile birlikte zincirler değişik şekillerde bükülmeye, kırılmaya uğrarlar.Eriyik kalıp içine enjekte edildiğinde kalıbın şeklini alır.Kalıp yapısındaki ser ve keskin geçişler il uygun olmayan dönüşler sebebiyle gerilmeler meydana gelir. Malzeme soğuduğunda moleküler yapılartekrar birbirlerine bağlanarak sert haldeki parçanın oluşmasını sağlar. Bu sırada moleküler hareketler sonucu oluşan streslerde kalıp içinde hapsedilmiş olur. Yapıdaki bu stres birikimi, kısmi gerilmeler, çarpılma, çatlama ve diğer sorunlara neden olur. Enjeksiyonla kalıplamada belli ölçülerde gerilmesi olması beklenir ancak kalıp tasarımın bu gerilmeyi en alt seviyeye düşürecek şekilde tasarlanmış olması beklenir.Bunu yapmanın yolları, bölgesel geçişlerin mümkün olduğu kadar yumuşak geçiş şeklinde olmasıdır.

h) Girişler : Her enjeksiyon kalıp tasarımının bir girişi veya erimiş plastiğin kalıbın boşluğuna enjekte edilmesini sağlayan bir açıklığı olmalıdır. Giriş tipi, tasarım ve yeri, parça paketleme, giriş sökme, parçanın kozmetik görünümü ve parça boyutları üzerinde etkili olabilir.

Giriş Tipi : Enjeksiyon kalıplama için iki tip giriş vardır. Bunlar, manuel olarak alınması gereken ( manuel girişler) ve otomatik olarak alınabilengirişlerdir ( otomatik girişler).

Manuel Girişler :Bu tür girişlerde, her baskı sonrası parçanın operatör yardımı ile alınmasını gerektirir. her döngüden sonra parçaları raylardan otomatik olarak ayırmak için bir operatör ihtiyacına neden olur. Bu tür girişlerin seçilme sebepleri:

- Girişlerin, otomatik olarak makine tarafından kesilemeyecek kadar büyük olması.

- PVC gibi kesmeye duyarlı malzemelerin yüksek kesme oranlarına maruz bırakılamaması.

- Geniş bir cephede eşzamanlı akış dağılımı gerektiren belirli tasarımlar için debi dağılımı.

Otomatik Girişler : Bu tip girişlerde parçanın çıkarılması için kalıp açıldığında otomatik olarak girişin düşmesi veya kırılması esasına dayanır.Bunların seçilme sebepleri ise:

- Girişin çıkarılması içn ikinci bir işleme gerek kalmaz, ki buda maliyeti düşürür.

- Bütün parçalarda daha dengeli bir çevirim süresi sağlamak.

- Parçalardaki giriş izlerinin en aza indirmek

Ortak Giriş Tasarımları :Uygun giriş tipini seçerken göz önünde bulundurulacak en büyük faktör, giriş tasarımıdır. Parçanın boyutuna ve şekline bağlı olarak birçok farklı giriş tasarımı bulunmaktadır. En popüler giriş tasarımlarından dördü aşağıda verilmişti:

Kenar (Edge) Girişi en yaygın tasarımdır. Adından da anlaşılacağı gibi kenar veya parçanın en düzgün yerinde bulunur. Orta ve kalın parçalar için uygundur ve çok gözlü, çok plakalı kalıplarda kullanılabilir. BU tür girişlerde ayrılma yüzeyi üzerinde iz kalır.

Alt (Sub) Giriş, bu listede otomatik olarak kesilen ve düşürülen tek giriş tipidir. Bu girişin otomatik olarak kesilmesi için itici pimler gerekir.. Alt girişler oldukça yaygındır. Muz giriş, tünel giriş gibi çeşitleri vardır. Alt giriş, ayrılık çizgisinden uzaklaşmanızı sağlar ve girişi en uygun konuma yerleştirmek için imkan verir. Bu tür giriş, parçanın üzerinde iğne şeklinde bir iz kalır.

Sıcak Uç (Hot Tip) Girişi, tüm sıcak yolluk girişlerinde en yaygın olanıdır. Sıcak uçlu girişler tipik olarak, ayırma çizgisinden ziyade parçanın tepesinde bulunur ve homojen akışın gerekli olduğu yuvarlak veya konik şekiller için idealdir. Bu giriş, parçanın yüzeyinde küçük bir kabarık uç bırakır. Sıcak tip girişler yalnızca sıcak yolluk kalıplama sistemlerinde kullanılır.Bunun anlamı, soğuk yolluk sistemlerinin aksine plastik, ısıtılmış bir memevasıtasıyla kalıba aktarılır ve daha sonra parçanın kalınlığına göre uygun şekilde soğumasını sağlar.

Doğrudan (Sprue) Giriş, Simetrik dolum gerektiren büyük ve silindirik parçaların tek gözlü kalıpları için kullanılan, manuel olarak düşürülen bir giriş tipidir. Doğrudan girişler, tasarımı en kolay, maliyeti düşük ve bakımı kolay olandır. Doğrudan girişli parçalar, tipik olarak daha az streslidir ve yüksek mukavemet sağlarlar. Bu giriş sisteminde, birleşme noktasında parça yüzeyinde belirğin bir iz bırakır.

Girişin Konumu : Giriş yeri konusundaki problemleri önlemek için aşağıdaki bazı kurallara uymak gerekir.

- Parçanın sıkıştırılabilmesi ve içinde boşluk veya delik kalmaması için girişi parçanın en kalın bölgesine yerleştirin.

- Girişleri, merkez ve pimlerden uzağa yerleştirerek akış yolundaki engelleri en aza indirin.

- Girişteki gerilmenin parça işlevini veya estetiğini etkilemeyecek bir alanda olduğundan emin olun. Eğer çekme oranı yüksek bir plastik kullanıyorsanız, girişteki yüksek gerilmeye bağlı olarak yolluk bölgesinde çekme gerçekleşecektir.

- Manuel veya otomatik gaz almayı sağladığınızdan emin olun.

- Girişler, kozmetik akış izlerini önlemek için akış mesafesini en aza indirmelidir.

- Bazı durumlarda, parçaları daha uygun şekilde doldurmak için ikinci bir giriş eklemek gerekebilir.

- İnce cidarlı parçalarda dolum problemleri meydana gelirse, akışı düzeltmek için akış kanalları ekleyin veya duvar kalınlığı ayarlarını yapın.

Girişler, kullanılan plastiğin tipine ve parçanın boyutuna bağlı olarak boyutsal ve şekilsel olarak değişir. Büyük parçalarda, dolum süresini kısaltmak vedaha büyük bir plastik akışı sağlamak için daha büyük girişlere ihtiyaç duyulur. Küçük girişler daha iyi bir görünüme sahiptir, ancak kalıplama süresini uzatır ve uygun bir kalıplama için çok daha yüksek basınca ihtiyaç duyar.

j) Duvar Kalınlığı :Enjeksiyonla kalıplanmış parçalar kalıptan çıkarılmadan önce üretim sıcaklıklarından daha aşağı sıcaklıklara kadar soğutulur, böylece çıkarıldıkları zaman şekillerini korurlar. Kalıplama sırasında hataları önlemek için basınç, hız ve plastik viskozitesindeki değişiklikler en aza indirilmelidir. Yapılacak bu değişiklikler, son parçaların maliyeti, üretim hızı ve kalitesi üzerinde büyük etki oluşturur.

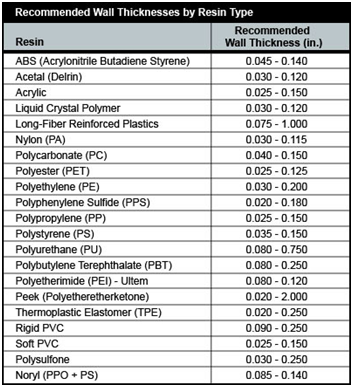

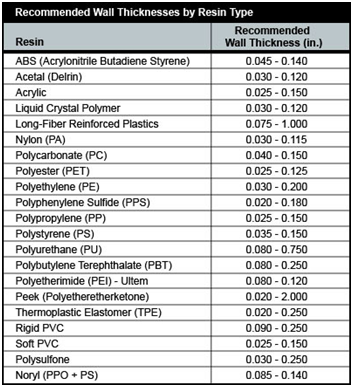

Uygun Duvar Kalınlığı:Parçanız için uygun duvar kalınlığını seçmek, üretimin maliyetini ve üretim hızını büyük ölçüde etkileyebilir.Duvar kalınlığı kısıtlaması bulunmamakla birlikte, amaç genellikle mümkün olan en ince duvarı seçmektir. Daha ince duvarlar daha az malzeme kullanır, bu da maliyeti azaltır. Böylelikle soğuma için daha az zaman alır, bu da döngü süresini azaltır. Kullanılabilecek minimum duvar kalınlığı, parçanın boyutuna ve geometrisine, plastiğin yapısına ve akış davranışına bağlıdır. Enjeksiyonla kalıplanmış bir parçanın duvar kalınlıkları genellikle 2-4 mm (0,080 "- 0,160") arasındadır. İnce cidarlı enjeksiyon prosesinde kalınlık, 0.5 mm’ye (0.020") kadar inebilir. Aşağıdaki grafik, enjeksiyon kalıplama prosesinde plastikler için önerilen ortalama duvar kalınlıklarını göstermektedir :

Homojen duvar kalınlığı :Kalın bölümlerin ince olanlara oranla soğuması daha uzun sürer. Soğutma işlemi sırasında duvarlar tutarsız bir kalınlıktaysa, kalın duvarlar katılaşmaya devam ederken, ince duvarlar daha önce soğur. Kalın bölüm soğuduğunda, katı parça ince bölümün etrafında küçülür. Bu durum, iki bölümün buluştuğu yerde çarpılma, bükülme veya çatlamaya neden olur. Bu sorunu önlemek için, parça boyunca tamamen düzgün ve homojen duvarlarla tasarım yapmaya çalışın.

Yüksek kalıp çekme oranına sahip plastiklerinde duvar kalınlığı değişimleri% 10'u geçmemelidir.Kalınlık geçişleri kademeli ve düzenli bir şekil de 3 ila 1 arasında yapılmalıdır. Bu kademeli geçiş, gerilme konsantrasyonlarını ve ani soğutma farklarını önler.

Alternatifler :Parçanız karmaşıksa ve duvar kalınlığınızda eğişikliklere ihtiyacınız varsa, alternatifleri değerlendire bilirsiniz. Bunun için tasarımsal kıstasları tekrar gözden geçirip, ana parçayı fazla değiştirmeden federler ile destekleye bilirsiniz. Böyle bir durumda en azından, kalın ve daha ince bölümler arasındaki geçişleri çok ani yapmamaya çalışın. Kalıp içindeki basınçlardaki ani değişimleri en aza indirmek için kademeli bir geçiş veya kavisli köşeler kullanmayı deneyin.

k) Çıkış Açısı (Draft) : Enjeksiyon kalıplanma prosesindeki parçaların çoğunun metal ile temas eden iç ve dış yüzeylerde desen veya destek federleri vardır. Kalıp açıldığında parçanın kolay bir şekil de çıkması için parça yüzeyi konik bir yapıda oluşturulur. Kalıp yüzeyinde oluşturulan bu konikliğe çıkma açısı adı verilir. Bu koniklik, kalıp açıldığında parçanın kalıp yüzeyinden ayrılmasını sağlar. Gereken çıkma açısı miktarı miktarı, kalıp yüzey özelliklerine ve desen derinliğine bağlı olarak değişecektir.

Çıkış açısı ve dikkat edilmesi gereken kurallar:

- 3D CAD tasarımında bir çıkış konikliği tanımladığınızdan emin olun.

- Bütün dik yüzeylerde en az 1 derecelik çıkış kullanın

- Hafif desenli yüzeyler için 1 ½ derecelik taslak gereklidir.

- Bir çok durum için verilecek 2 derecelik çıkma açısı her durumda iyi çalışır.

- Hareketli maça bölgelerinde en az 3 derecelik düşünülmeli

- Orta derinlikteki desenler için 3 derecelik çıkma açısı gereklidir.

l) Çöküntüler (Sink Mark) : Plastik eriyik kalıp içine enjekte edildiğinde, kalın bölgeler diğer bölgeler kadar hızlı soğumazlar. Çünkü kalın bölgelerin iç kısımları yüzeydeki soğuma alanlarında izole edilmiş durumdadır. İç kısımlar soğurken, erken soğumuş olan dış kısımlara göre daha farklı oranda çekerler. Bu soğuma farklılığı kalın bölgenin kendi içine doğru çekilmesine ve bu sırada parçanın yüzeyde çöküntü oluşturmasın sebep olur. Yada bazı durumlarda parçanın tamamen çarpılmasına sebep olur. Bu soğuma ve uluşan çöküntüler parçanın bu bölgesinde bir iç stres oluşmasına da sebep olur. Çöküntünün olduğu ve daha az dikkat çeken diğer yerler ise federler, bos ve köşelerdir. Bunlar genelde göz ardı edilir çünkü parçanın kendisi bu bölgelerde çok kalın değildir. Ancak bu bölgelerin kesişmesi ciddi problemdir.

Bu tür çöküntüleri ortadan kaldırmanın en etkin yolu kalınlık farklarını yok etmektir. Eğer parçanın mekanik değerleri düşecek ise bu durumda uygun fereler ile desteklenebilir. Genel bir kural olarak boslar ve destek federlerinin kalınlıklarının ortalama duvar kalınlığının % 60’ını geçmemelidir. Daha düşük oranda çöküntü gerçekleşen yüzeylerde bu çöküntüleri gizlemek için desenleme yapılabilir.

m) Yüzey Deseni (Texture): Kalıp yüzeyine desen uygulamak işlemi, parçalarınızın son görünümünü oluşturmada esneklik sağlar. Desen, genel olarak ürün geliştirmenin ayrılmaz bir parçadır ve istenen sonuçları elde etmek için tasarım sürecinde dikkate alınmalıdır. Kusurlu parçalar doğru desen ile kamufle edilebilir. Desen, parmak izlerini gizlemek ve son kullanıcı için kavramayı geliştirmede de kullanılabilir. Ayrıca sürtünmeden kaynaklı parça aşınmasını azaltmak için de kullanılabilir.

Parça yüzeyine desen uygulamasında parça yüzeyinin konumu ve özellikleri dikkate alınmalıdır. Kalıp açıldığında desenli yüzey dik konumda veya açılı bir yerde ise çıkma açısını değiştirmeye gerek yoktur. Ancak desenli yüzey kalıp açılma sırasında paralel bir doğrultuda ise bu durumda yüzeydeki her türlü dsürtünme ve çizgi oluşumunu engellemek için uygun çıkma açısın ihtiyaç duyar. Farklı dokular, kalıplanmış parça üzerinde farklı etkilere sahiptir. Genel bir kural olarak, desen tasarımında her bir 0,001” desen derinliği için 1,5 derecelik çıkma açısı olmalıdır.

n) Ayrılma Çizgileri : Ayrılma çizgisi denen yer, kalıbın her iki yarısının birleştiği ayrılma bölgesidir. Basit parçalarda birleşme yüzeyi düz bir yüzeydir ancak parçanın dış görünüşünü etkileyen bir unsurdur.Ayrılma çizgilerinden kaçınmak mümkün değildir, hemen her parçada mevcuttur. Parçanızı tasarlarken, eriyiğin her zaman ayırma çizgisine doğru akacağını unutmayın. Çünkü bu yüzey kalıba giren malzeme ile içerideki havanın yer değiştirmesini ve içerideki havanın çıkışını sağlayan bölgedir.

o) Yaygın Kalıplama Hataları : Enjeksiyon kalıplama prosesi muhtemel üretim problemlerini de içeren kompleks bir işlemdir. Bu problemler kalıptan kaynaklı veya daha çok proses şartlarında kaynaklı olan hatalardır.

Kalıplama Hataları, Alternatif İsimlendirme,Tanımlama ve Sebepleri

|

Kalıplama Hataları

|

Alternatif Ad

|

Açıklamalar

|

Nedenler

|

|

Kabarcık/Yükselti

|

Kabarcıklanma

|

Plastik parça yüzeyinde oluşan yükselti veya katmanlı bölge

|

Kalıp veya malzeme çok sıcak, genellikle kalıp etrafında yetersiz soğuma eksikliği veya hatalı bir ısıtıcıdan kaynaklanır

|

|

Yanık izleri

|

Hava yanığı / Gaz yanığı

|

Girişten en uzak noktalardaki plastik parça üzerinde siyah veya kahverengi yanmış alanlar

|

Kalıp havalandırması yetersiz, enjeksiyon hızı çok yüksek

|

|

Renkli çizgiler (ABD)

|

|

Bölgesel renk değişiklikleri

|

Plastik malzeme ve renklendirici doğru şekilde karışmıyor veya boya bittiği için malzemenin doğal hali çıkmaya başlamış.

|

|

Delaminasyon (Katman şeklinde soyulma)

|

|

Parça yüzeyinde oluşan ince mika benzeri katmanlar

|

Malzemenin kirlenmesi (kontamiasyon) Örnek:PP ile ABS karışması. Parça güvenlik açısından mekanik güç gerektiren bir uygulama için kullanılıyorsa, iyi bir karışım olmayacağı için değeri düşük kalacaktır.

|

|

Parlama

|

Çapak

|

Gerekende fazla malzeme ince katman olarak parça sınırlarını aşıyor.

|

Kalıp hasarlı, çok fazla enjeksiyon hızı / enjekte edilmiş fazla malzeme, kapama kuvveti çok düşük. Kalıp birleşme yüzeylerindeki kirlilik veya malzemelerden dekaynaklanabilir.

|

|

Gömülü kirleticiler

|

Gömülü parçacıklar

|

Parçaya gömülmüş yabancı parçacık (yanık malzeme veya farklı)

|

Kalıp yüzeyindeki parçacıklar, kontamine (Kirlenmiş) malzeme veya kovandaki yabancı atıklar veya enjeksiyon öncesi çok yüksek sürtünme ısısı sonucu malzemenin yanması.

|

|

Akış izleri

|

Akış çizgileri

|

Yönelmiş farklı tonda dalgalı çizgiler veya desenler

|

Çok düşük enjeksiyon hızı (plastik enjeksiyon sırasında çok fazla soğur, enjeksiyon hızları malzemeyi soğumadan uzaklaştırabilecek kadar hızlı ayarlanmalıdır)

|

|

Fışkırma (jettin-türbülanslı akış)

|

|

Malzemenin türbülanslı akışıyla deforme olması

|

Zayıf kalıp tasarımı, giriş veya yolluk konumu. Enjeksiyon hızı çok yüksek.

|

|

Polimer bozunması

|

|

Oksidasyon gibi sebeplerle polimerin parçalanması

|

Yetersiz kurutma, kovandaki aşırı sıcak

|

|

Çöküntü

|

|

Kalın bölgelerde bölgesel sıkışma

|

Bekleme süresi / basıncı çok düşük, soğutma süresi çok kısa, sıcak yolluk siteminde giriş sıcaklığının çok yüksek olmasından da kaynaklanabilir.

|

|

Eksik baskı

|

Dolmamış / Eksik baskı

|

Eksik parça

|

Yetersiz malzeme , enjeksiyon hızı veya basınç çok düşük

|

|

Yayılma İzleri

|

Sıçrama izleri / Gümüş Çizgiler

|

Giriş çevresinde sıcak gazdan kaynaklanan dairesel izler.

|

Kurutmanın yanlış yapılması sebebiyle plastikte kalan nem.

|

|

İplikli Yapı

|

İpliklenme

|

Önceki baskıdan kalmış ve sonraki baskıda görünen izler

|

Meme sıcaklığı çok yüksek. Giriş yeterinde soğumuyor.

|

|

Boşluklar

|

|

Parça içindeki boşluklar (hapsolmuş hava)

|

Düşük tutuma basıncı (tutma basıncı parçayı tutma süresi boyunca sıkıştırmak için kullanılır). Ayrıca kalıp standart olamaya bilir ( kalıp parçaları düzgün şekilde ortalanmadığında ve aynı kalınlıkta olmadığında).

|

|

Kaynak hattı

|

Örgü Hattı / Birleşme Hattı

|

İki akış hattının buluştuğu çizgi

|

Kalıp / malzeme sıcaklıkları çok düşük ayarlanmış (malzeme birleştiğinde soğuktur, böylece yapışmazlar)

|

|

Çarpılma

|

Bükülmüş Parça

|

Bozulmuş Parça

|

Soğutma süresi çok kısa, malzeme çok sıcak, kalıp etrafında yetersiz soğutma, yanlış su sıcaklıkları (parçalar içeriye doğru kalıbın sıcak bölgesine doğru eğilir)

|

Rüstem Polat Plastik Eğitim Danışmanlık Mühendislik