Bu makalede, üç farklı ayırma yönteminin temel prensipleri ve plastik karışımları ayırmak için en etkili yöntem seçiminden bahsedilmektedir. Ayrıca, mekanik veya hammadde geri dönüşümde kullanılan ham girdinin derecesini arttırmak amacıyla, PVC, ABS ve PET'in farklı plastik karışımlarından ayrılması için yapılan testlerin sonuçlarını sunmaktadır.

Japonya Plastik Endüstrisi Federasyonun yapmış olduğu bir araştırmaya göre a göre 13,6 milyon ton civarındaki bir plastik atığın, %15,9 polivinil klorür (PVC), %8,5 polistiren (PS), %21,8 polietilen (PE) den oluşmaktadır. Ayrıca makine, elektronik, ambalaj sanayi vb. alanlarda kullanılan plastik ürünlerin üretiminin yıldan yıla artan üretim miktarları ile birlikte sürekli olarak arttığı kaydedilmiştir. Sonuç olarak, sürekli artan miktarda plastik atık oluşmaktadır. Oluşan bu plastik atıkların basit yöntemler ile bertaraf edilmesi veya yakılması, toplum ve çevre adına bir problem oluşturmaktadır. Bu nedenle mekanik veya uygu geri besleme yöntemi ile hammadde geri dönüşümü, problemin makul bir çözümü haline gelmektedir.

İki yöntemden biri olan mekanik geri dönüşümü özellikle etkilidir, çünkü daha az enerji kullanır ve hammadde geri dönüşümünden daha küçük bir çevresel etkiye sahiptir.Ayrıca ayırma teknolojileri ile yüksek kalitede bir ürün elde edilebilmesi için olumlu bir alternatiftir.

Belli bir plastik karışım tipini ayırırken kullanılabilecek en etkili yöntemlerden bahsedecek olursak, bunlar:

- Hava ile ayırma (Air Tabling)

- Triboelektrik ayırma (Tricoelectric Separation)

- Daldırma-yüzdürme ve köpüklü yüzdürme kombinasyonu(Sink-Float Separation and Froth Flotation)

Bu ayırma yöntemlerini etkinliklerini kontrol amaçlı olarak, PVC/PP, ABS/PS ve PET/PE karışımlarından sırasıyla PVC, ABS ve PET'i ayırmak için yapılan testlerin sonuçları da verilmiştir.

Malzemeler:

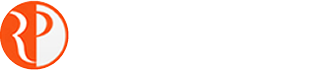

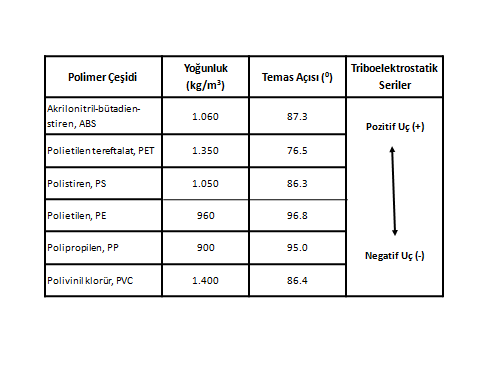

Günümüzde birçok plastik çeşidi yaygın olarak kullanılmaktadır. Tablo 1'de, bazı temel plastik türlerinin yoğunlukları ve temas açıları (contact angle) verilmiştir. Aynı zamanda, plastiklerin tribolojik olarak, yani sürtünme sonucu oluşan yüklenmeleri de (TES: Triboelectric series) verilmiştir. Örneğin, ABS ve PS bir PET yüzeyine sürtünürken, ABS pozitif, PS ise negatif olarak yüklenir (Tablo 1).

PLASTİK KARIŞIMLARIN AYIRMA YÖNTEMLERİ:

Toplumsal çevre bilincinin gelişmesi ile birlikte gündemdeki önemli konulardan biri plastik atık miktarının geri dönüştürülmesidir. Karışımlar genellikle çeşitli türlerde atık plastik içerir, bu da verimli ayırmayı sürdürülebilir geri dönüşüm açısından önemli bir süreç haline getirmektedir. Bununla birlikte karışık plastiklerin ayrılmasında, besleme sisteminin özelliklerine bağlı olarak birçok problemle karşılaşılmaktadır. Endüstrideki çalışmalar, atıklardan plastikleri geri kazanabilecek çeşitli ayırma ve ayırma teknolojilerinin tasarlanması, geliştirilmesi ve test edilmesi esasına dayanmaktadır. Bu bağlamda; etkili birer ayırma yöntemi olarak tanımlanan, havayla ayırma, triboelektrik ayırma ve batırma-yüzdürme ve köpük flotasyonu kombinasyonu bu amaca hizmet edebilecek sistemler olarak sayılabilir.

1 - Havayla Ayırma:

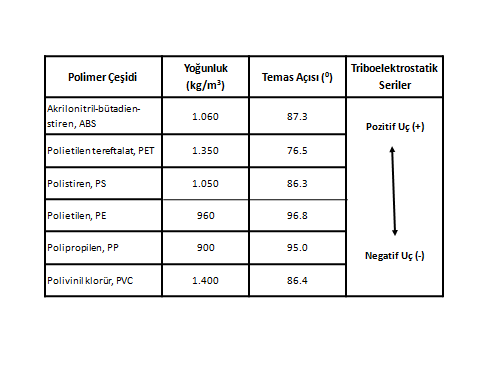

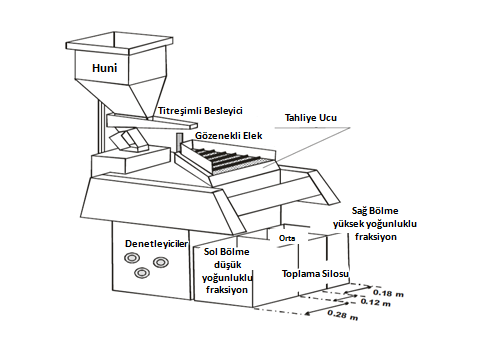

Havayla ayırma, kuru ve yer çekimi esasına dayanan bir yöntemidir. Bu yöntem çoğunlukla bir hazne, titreşimli bir besleyici ve gözenekli bir elekten oluşur. Sitem üzerinde uzunlamasına titreşimi sağlayacak bir tahrik sistemi ve yukarı doğru hava akışını oluşturacak elektrik fan içerir. Ayırma sisteminin şematik gösterimi Şekil l'de verilmiştir. Tahliye ucunun son kısmında bir toplama kutusu bulunmaktadır. Görsel değerlendirmelerle konumlandırılmış ayırıcılar ile ayrılan malzemeler üç bölümde toplanır.

Elekteki delik çapı 0.06 mm, karışımdaki en küçük partikül boyutundan daha küçüktür ve parçacıkların içinden geçmesine izin vermez. Şekil 2'de de gösterildiği gibi elek, sırasıyla “yan eğim” ve “uç eğim” olarak adlandırılan, enine ve uzunlamasına eğimlerden ayarlanabilir. Eleğin yakınına monte edilen kontrol üniteleri, eleğin eğim, yan eğim, uzunlamasına titreşim frekansı ve havanın yüzeysel hızının ayarlanmasına izin vermektedir (Şekil 1).

(Şekil 1 : Laboratuar ölçekli havayla ayırma tasarımı )

Burada besleme elek yüzeyine yapılır ve tekdüze bir malzeme yatağı oluşturulur. Eleğin uzunlamasına titreşimi ve yukarı doğru hava akışı, tüm malzemeyi yüzeye yaymakta ve genişletmektedir.Bu durum, yüksek yoğunluklu parçacıkların elek yüzeyine oturmasına ve yüzeyine temas etmesine neden olurken, düşük yoğunluklu olanların ise yatağın üstünde yüzmesine neden olur. Yüksek yoğunluklu parçacıklar daha sonra, uç eğim boyunca oluşturulan titreşim ile yüksek tarafa doğru taşınır. Her ileri doğru titreşim hareketi sonunda, gözenekli elek hareketi keskin bir şekilde tersine çevrilir. Ancak yüksek yoğunluklu parçacıklar, birikmiş momentumlarından dolayı geri hareket sırasında ilerlemeye devam ederler.Titreşim, yüksek uçta elekten akana kadar devam eder (Şekil 2). Öte yandan, geriye kalan düşük yoğunluklu parçacıklar, yerçekiminden dolayı eleğin eğimine doğru yokuş aşağı kaymakta ve alt ucunda elekten dışarı akmaktadır. Düşük yoğunluklu parçacıklar daha sonra toplama haznesinin sol bölmesinde toplanmaktadır (Şekil 1 ve 2).

(Şekil 2: Havayla ayrılma prensibini gösteren şema)

2-Triboelektrik Ayırma:

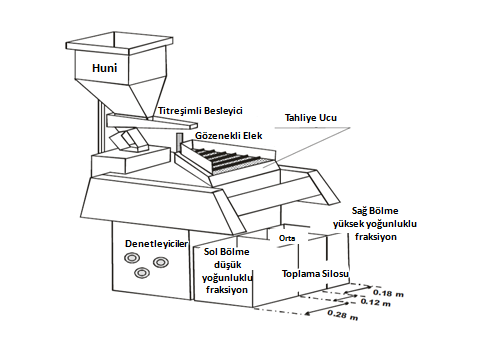

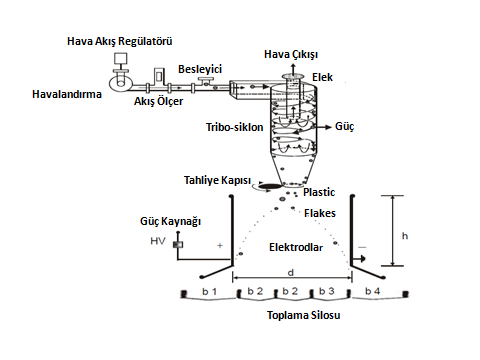

Laboratuar ölçekli triboelektrik ayırıcı altı bileşenden oluşur: Bunlar; besleyici, üfleyici, siklon (tribo-siklon olarak adlandırılır), iki dikey plaka elektrodu, DC güç kaynağı ve beş toplama kutusu (Şekil 3). Sıcaklığı (T) ve hava bağıl nemini (H) sabit tutmak için, bir nem ve sıcaklık kontrol haznesinin içine triboelektrik ayırıcı yerleştirilmiştir. Burada besleme, üfleyici tarafından sağlanan bir hava akımı içinde dağıtılır ve teğet girişiyle tribo-siklon içine sokulur.Karışımı tribo-siklon içine taşımak ve iç astara sürtmek için hava kullanılır.Belirli bir sürtünme süresinden sonra, zıt yüklü plastikler elektrotların arasındaki alana serbest olarak düşer. Parçacıklar, yükün polaritesine göre pozitif veya negatif elektrota çekilir ve farklı toplama kutularına düşerek ayrılır (Şekil 3).

(Şekil 3: Triboelektrik ayırma cihazının şematik tasarımı)

3-Daldırma-Yüzdürme ve Köpüklü Yüzdürme Yöntemlerinin Kombinasyonu:

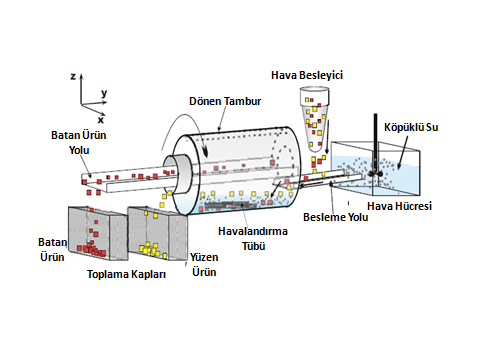

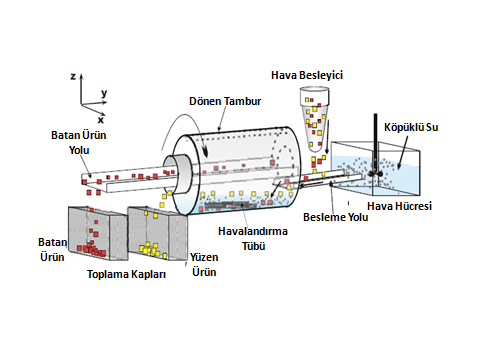

Adından da anlaşılacağı gibi, bu yöntem yüksek kalitede ürün elde etmek için elde etmek için batırma-yüzdürme ve köpükle yüzdürme yöntemlerinin bir kombinasyonudur. Bu yöntemde, karışımdaki plastiklerin yoğunluk ve temas açısı (contact angle), özelliklerden faydalanılır (Tablo 1). Şekil 4'te, bir ön hazırlık bölümü ve bir tambur separatöründen oluşan ayırma sistemi gösterilmektedir. Tamburun altında bulunan bir tank bulunmaktadır. Su, dönen tamburdan toplama kapları boyunca akar. Oradan, hazırlık bölümüne pompalanır ve tekrar dönen tamburun içine geri akarak işleme devam eder.

(Şekil 4: Daldırma-Yüzdürme ve Köpüklü Yüzdürme Yöntemlerinin Birleştirilmiş Sistematik Tasarımı)

Tablo 1 'de, plastiklerin yüksek bir temas açısına sahip olduğu ve sonuç olarak yüksek derecede hidrofobik özellik sergiledikleri görülmektedir. Islatıcı ajanlı su ile bu plastik parçalar işlem gördüğünde, plastik parçaların bir kısmı hidrofilik özellik kazanırken diğer kısmı hala hidrofobik olarak kalır.

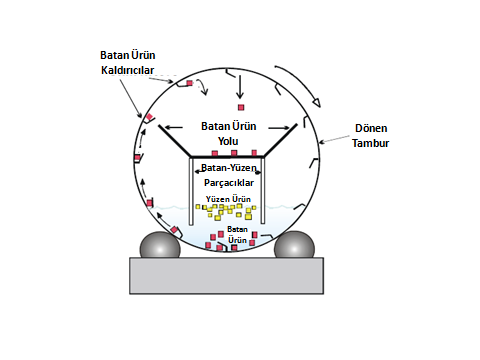

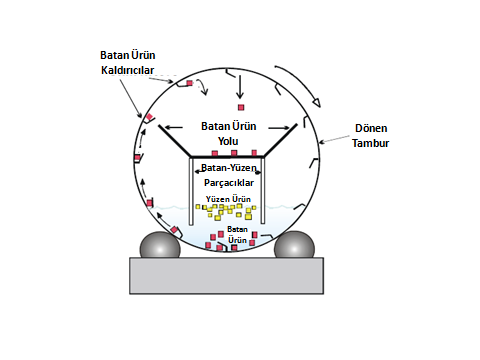

Şekil 4'de Plastik karışımlar ön hazneye beslenir ve su ile karıştırılır.Tanecikler, hazneden taşar ve döner silindire giden besleme akıntısına-tambura düşer.Karışımda bulunan bileşenleri yüzdürme gücü, batırma-yüzdürme sisteminin modifiye edilmesiyle ayarlanabilir. Bu amaçla, tamburun içindeki suya batırılmış bir havalandırma tüpü bulunur.Yüzdürülen ürün, suyun yüzeyine yükselir ve daha sonra sürekli taşan sıvı yardımı ile tamburun sonuna kadar taşınır (Şekil 4).Eşzamanlı olarak, dönen tamburun iç tarafına sabitlenmiş kaldırıcılar, batan ürünü toplar ve taşırlar (Şekil 5). Daha sonra batan ürün su akıntısı ile kabına aktarılır. Ayrılan fraksiyonları tahliye etmek için her bir toplama kabının içine 20 mesh bir elek yerleştirilmiştir.

(Şekil 5: Tambur ayırıcının son görünüşünün şematik tasarımı)

PLASTİKLERİN AYRILMASI İÇİN SEÇİLEN YÖNTEMLERİN TEMEL İLKELERİ:

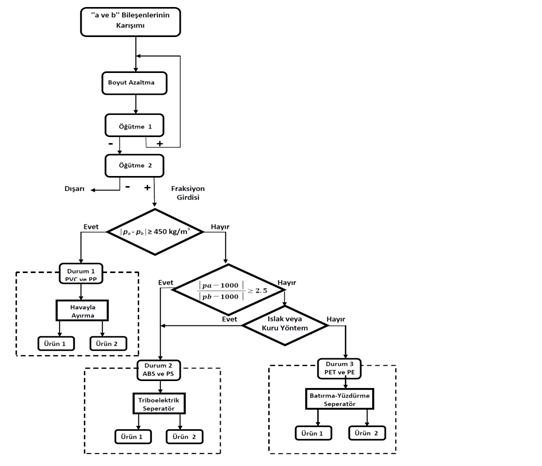

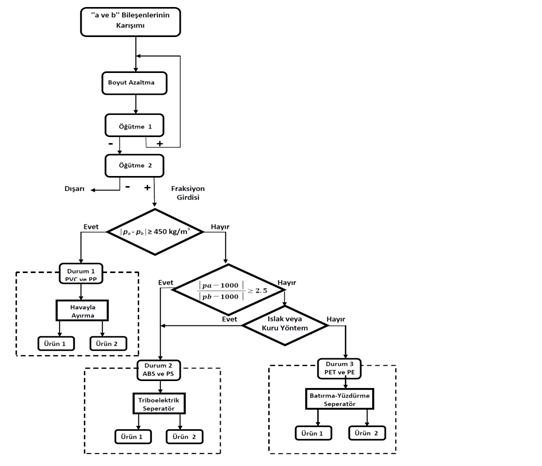

Bir plastik karışımı verimli bir şekil de ayırabilmek için, ayrılacak olan plastiklerin bileşimi ve özellikleri dikkatli bir şekilde analiz edilmeli ve uygulanacak yöntem buna göre seçilmelidir. Bu alanda kullanılabilecek en etkin yöntem şematik olarak Şekil 6 da gösterilmiştir. Şekil 6 dan anlaşıldığı üzere, ayrılacak plastiklerin yoğunlukları arasındaki farkın 450 kg/m3'ten fazla olduğunda, hava ile ayırma yöntemi uygulanmalıdır. Aksi takdirde triboelektrik ayırma veya daldırma-yüzdürme ve köpük flotasyonu kombinasyonu bir sistem düşünülmelidir.Şekil 6 aynı zamanda konsantrasyon kriteri C'nin 2.5 kg/m3'ten az olduğunu durumda triboelektrik ayırma yönteminin tek alternatif olduğunu göstermektedir. Aksi durumda malzeme durumuna göre triboelektrik yöntemi ile daldırma-yüzdürme ve köpük flotasyonu kombinasyonu şeklindeki bir ayırma yöntemi arasında seçim yapılmalıdır.

Şekil 6 : Plastik ayırma yöntemini belirleme diyagram (pa ve pb, karışımdaki bileşenlerin yoğunluklarını gösterir.)

Burada dikkat edilecek bir ayrıtı ise, ıslak ayırma tekniklerinin (daldırma-yüzdürme ve köpük flotasyonu dahil) yeterli bir şekilde geri dönüşüm uygulamalarında kullanılabildiğidir. Ancak çevresel faktörleri düşündüğümüzde kuru ayırma yöntemleri bir avantaj olarak ortaya çıkmaktadır. Islak proseslerde malzeme ön işlemlerden geçer, ayrıma sonrası suyun tekrar işlemesi ve siteme geri gönderilmesi ve bu arada da ayrılan malzemenin kurutulması gerekir. Kuru ayırma yöntemlerinin kullanılması ile birlikte bu tür detaylı süreçleri ortadan kaldırmak mümkündür.

Rüstem POLAT M.Sc.

Polimer Bilimi ve Teknolojisi Danışmanı

RÜSTEM POLAT PLASTİK EĞİİTM ve DANIŞMANLIK