Bir plastik parçanın üretilebilir olması demek, tasarım, takım haline getirme, malzeme seçimi ve üretim ile ilgili bir çok faktörün bir araya uygun şekilde getirilebilmesi demektir. Tasarım amacını veya son kullanımını göz önünde bulundurarak fonksiyonel ihtiyaçlar etrafında parçalar oluşturmak temel esastır. Ağırlın azaltılması, imalat ve montaj adımlarının kaldırılması, yapısal bileşenlerin iyileştirilmesi, maliyetlerin düşürülmesi ve ürünlerin daha hızlı pazarlanması gibi durumları göz önünde bulundurulur. Başarılı bir üretim süreci için plastik parça tasarımında bir çokönemli faktör bulunmaktadır:

1) Malzeme

2) Yarıçap

3) Duvar kalınlığı

4) Giriş konumu

5) Çıkış açısı

6)Federler

7) Kalıp çekmesi

8) Diğer özellikler

1) Malzeme ile ilgili hususlar :Üreticiler genellikle tedarikçilerin tavsiyeleri doğrultusunda veya benzer bir uygulamadan tanıdık bir plastik türü seçerler. Bu şekilde seçilen plastikler üretim için yeterli olabilir. Aslında plastik malzeme seçimi, aşağıdaki birçok hususu içeren karmaşık bir iştir:

- Sıcaklık :Termal gerilme, montaj, son işlem ve nakliye sırasında normal ve aşırı kullanım koşulları altında meydana gelebilir.

- Kimyasal direnç :Herhangi bir katı, sıvı veya gaz parçaya temas ettiğinde meydana gelen etkilerdir.

- Montaj :Plastiğin yapıştırma, mekanik bağlantı ve kaynak gibi tüm adımlarını içerdiği noktadır.

- Bitiş :Malzemenin kalıptan çıktığında istenen parlaklık, pürüzsüzlük ve diğer özelliklerin elde edilebilmesi kabiliyetidir.

- Maliyet :Malzemenin yanı sıra işçilik, kalıp, son işlem ve diğer maliyetleri azaltmak için üretim, bakım, montaj ve sökme fiyatlarının hesaplanmasıdır.

- Kullanılabilirlik :Malzemenin üretim için gerekli miktarda temin edilebilmesidir.

2) Yarıçap :Yarıçap, parça kalınlığı bakımından, yüksek gerilme ve parçanın muhtemel kırılma olasılığını ortadan kaldırmak için dikkate alınmalıdır. Genel bir kural olarak bir köşedeki kalınlığın, parçanın nominal kalınlığının 1.2 ile 0.9 kat aralığında olması gerekir.

3) Duvar kalınlığı :Parçanızın, duvar kalınlığının tutarlı olacak şekilde tasarlanması, üretim sürecinde meydana gelebilecek bir çok parça kusurunu önlemeye yardımcı olur. Eriyen plastik, en az dirençli bölgelere akar. Parçanızda tutarsız kalınlıklar varsa, erime önce kalın bölgelere akar ve bundan dolayı ince alanlar uygun bir şekilde doldurulamayabilir. Ayrıca, daha kalın alanlar daha yavaş soğuma eğilimindedir ve boşluk veya çökme oluşmasıdurumları için risk altındadır. Parça köşelerinin yuvarlak bir biçimde tasarlanması, kalıplama işlemi sırasında parçanın uygun şekilde doldurulmasına yardımcı olacaktır.

4) Giriş konumu :Girişler, eriyik malzemenin kalıba doğru bir şekilde akabilmesi adına kritik noktalardır. Bunlar, eriyik malzeme akışını daha sonra parçalara dağıtılacak şekilde yolluklara yönlendirir.Girişin konumu ve tipi, parçanın genel kalitesi ve uygulanabilirliği açısından önemli bir etkiye sahiptir.

5) Çıkış açısı :Plastik parçanın dikey duvarlarındaki konikli miktarı olarak adlandırılmaktadır. Çıkış açısı olmazsa, parça kalıptan çıkarılamaz veya enjeksiyon sırasında hasarlar meydana gelebilir. Genel olarak, 1 ° ile 2 ° arasındaki çıkış açıları gereklidir, ancak bu durum parça kısıtlamalarına ve özelliklerine bağlı olarak değişebilir.

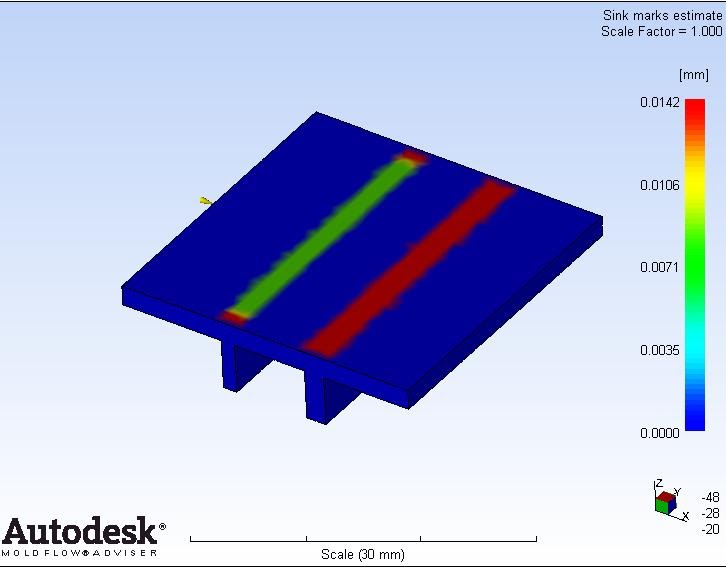

6) Federler :Minimum duvar kalınlığı ile tasarlanmış bir plastik parça, daha kalın bir parça kadar güçlü değildir. Bu nedenle parçanın kuvvetini arttırmak için federlerin eklenmesi gerekebilir. Kullanılan malzemeye bağlı olarak feder kalınlığı, çöküntü izlerini önleyebilmek adına bağıl parça kalınlığının yüzde 50 - 70'i arasında olmalıdır.

7) Kalıp çekmesi :Plastik parça kalıplama sırasında meydana gelen çekme hacimce % 20 kadar olabilir. Termal çekmeye en çok eğilimli malzemeler, kristal ve yarı kristal malzemelerdir. Amorf malzemelerde daha az çekme meydana geldiği bilinmektedir. Kalıp çekme sorunlarından kaçınmanın birkaç kolay yolu şu şekildedir :

- Uygun formülasyonun ayarlanması

- Meydana gelen çekme doğrultusunda istenilen parçayı elde edilmesi için kalıp tasarımının ayarlanması.

- Kalıplama sıcaklığı, eriyik sıcaklığı ve enjeksiyon hızı, basınç, zaman, soğutma süresi gibi proses parametrelerinin optimize edilmesi.

8) Diğer özellikler :Plastik parçalardaki tasarım, kalıpların parçayı kolayca açacak ve çıkaracak şekilde olması gerekmektedir. Bir parça serbest bırakıldığında, enjeksiyon kalıbının iki tarafı zıt yönde ayrılır. Özel delikler, boşluk, bazı kesit yapıların oluşması için gerkli maça ve yan hareketlerin dahil edilmesi gerekebilir. Bu tür yan hareketler, kalıp merkezini ayırma yönünden başka bir yönde çeker. Bu durum, parça tasarımına esneklik kazandırır ve zaman zaman kalıbın maliyetini artırabilir. Deneyimli bir plastik enjeksiyon kalıpçısı ve mühendislik ekibiyle çalışmak, tasarım ve geliştirme sürecinde ortaya çıkabilecek bir çok sorunu önlemek için oldukça önemlidir. Bu faktörler iyi bir plastik mühendisi ile birlikte tasarım sürecinde göz önünde bulundurulur ise, çok daha hızlı ve bütçenize daha uygun bir kalıp yapar piyasaya ürün sunabilirsiniz.

Rüstem Polat Plastik Eğitim Danışmanlık Mühendislik