Piyasadaki PVC’ler çok geniş bir aralıkta molekül ağırlığına sahiptirler. Molekül ağırlığı kavramı, Arupa’da daha çok “K” değeri ile Amerika’da ise “I.V. ( inherent viscosity)” yani akma direnci ile ifade edilir. I.V değeri 0.5 ile 1.15 arasında değişir. Bu da K değeri olarak 47 ile 76 aralığına denk gelir. K değeri ne kadar yüksek olursa veya başkabir deyişle I.V. değeri ne kadar yüksek olursa PVC ' nin molekül ağırlığı o kadar yüksektir ve PVC ' nin eğilme direnci o kadar yüksek (stif) demektir.

Aşağıda bu ilişkiyi gösteren bir tablo bulunmaktadır:

I.V.Aralığı Kullanıldığı Proses Üretilen Ürünler

0.05-0.65 Enjeksiyon Çok çeşitli kalıplanmış

parçalar

0.65-0.85 Enjeksiyon, ekstrüzyon Boru bağlantı parçaları,

levha, film, profilller

0.85-0.98 Ekstrüzyon Boru, siding, levha, film,

esnek pencere profili

0.98-1.16 Ekstrüzyon Kompleks profiller, profil,

kablo ve tel sektörü

STABİLİZATÖRLER: PVC ısı ve ışığa karşı duyarlıdır. Oksidasyon ve dihidroklorlaşma yöntemiyle bozunur. Bu bozunma renk değişimiyle rahatlıkla tespit edilebilir. Kimysal olarak tanımlamak gerekirse, konjuge çift bağların oluşması renk değişimine sebep olur. Doğal olark PVC ninişelem süreçlerinde ( karıştırma, ektrüzyon, kalıplama, şekillendirme, desen verme, kaplama) ısı ile işlem görür. Bu ısısal işlemler sırasında havadaki oksijen sebebiyle oksidasyon geçekleşir. Stabilzatörlerin temel amacı ise ürün dönüşümü gerçekleşmeden önce bu oluşumu engellemektir. Bunu da, oluşan hidrojen klorürün emilmesi, aktif klorun atomlarının değiştirilmesi, oluşan radikallerin bertaraf edilmesi, çift bağ oluşumunun engellenmesi, bozunma yan ürünlerinin diaktiv edilmesi, peroksit bozunması ve UV ışığının emilmesi ile gerçekleştirirler. Kullanım oranındaki değişim ve kaynak değişiminde bu tür değişimlerin önceden kontrol edilmesi gerekir. PVC de kullanılan bir çok stabliatör vardır, aşağıdakiler bunlardan bir kısmı verilmiştir.

Kurşun tuzları: Genelde organik kurşun bileşikleridir ( süfatlar, silikatlar, posfatlar, stearatlar, fitalatlar ve maleatlardır). Ucuzdurlar ve çok iyi ısı direnci sağlarlar. Elektrik özellikleri mükemmeldir ve su tutma oranı çok düşüktür.

Kalsiyum-Çinko: Genelde gıda teması ürünlerde kullanılırlar ( şişeler, film, levha). Bu yüzden de FDA kriterlerini karşılamalıdır. Stabilizasyon gücü zayıftır ve firelerin geri kullanımında yetersiz kalır. Şeffaf ve düşük kokulu ürün elde edilmesine imkan verirler.

Baryum-Kadmiyum: Kusma eğilimi vardır, kadmiyumun toksik olması ve eriyik akış özelliklerinin zayıf olması bu grup stabilizatörlerin temel özelliğidir. Kullanımı sonrası ilk zamanlarda güzel renk, ısı ve ışık stabilitesi sağlarlar.

Kalay Merkaptanlar: Bu grup ABD de serf PVC stabilizasyonu için en çok kullanılan stabilizatör grubudur. Çok güzel ısı, ışık ve renk kuvveti verirler. Ayrıca fisyonu geliştirir ve eriyik viskozitesini düşürür. En temel olanlar metil ve etil kalay türleridir. Boru , profil, bağlantı parçaları, oluklu levha ve bazı şişirme üretimlerinde kullanılırlar. Sadece di-n-octyltin ve metil tin merkaptanlar FDA tarafında gıda uygulamaları için uygun bulunmuştur.

DOLGULAR: Diğer plastiklerde olduğu gibi bir çok dolgu maddesi PVC içinde kullanılabilir. En çok kullanılan grup se metalkarbonatlardır. Bilinen en yaygın metal karbonat ise kalsiyum karbonattır. Hem öğütülmüş ve hemde çöktürülmüş olarak çok geniş bir tanecik aralığında kullanılabilir. Aynı ürünü kaplı olarak da kullanmak mümkündür. Kaplı kalsit vida ve kovandaki aşınmaları azaltır. Genel olarak kalsiyum karbonat tanecikleri küçüldükçe oluşan ürünün darbe direnci de iyi olur. Kalsiyum karbonat çok ince olduğunda kullanılan Titanın aglomere ( topaklanma) olmasına sebep olabilir, buda ürün yüzeyinde tİo’ den kaynaklanan izlerin oluşmasının sebep olur. Normalde kalsit oranındaki artış, çekme kuvvetinin düşmesine ve modülün artmasına sebep olur. Bu sebeple basınçlı borularda kullanım miktarı 5phr miktarını geçmemelidir. PVC de maliyetleri aşağı çekmek için kullanılır. Kalsit miktarı arttıkça maliyet azalır ancak aynı doğrultuda ağırlık artar. Bu noktada iyi bir fiyat dengesini yakalamak gerekmektedir. Bu gün genel olarak boruda 3-5 pph, siding te ise 8-12 pph oranında olması yeterlidir. Kalsitin tanecik iriliğide makinada aşınmayı etkilen diğer bir unsurdur. Genelde 10 mikron ve üzeri irilikteki kalsit makinalarda anormal aşınma ve çizilmelerin oluşmasına sebep olur ve mukavemet değerleride çok ciddi oranda düşer. Sonuçta kalsitin PVC de kullanılmasının fiyat düşürmek ve çevresel direnci artırmak dışında bir etkisi yoktur.

BOYALAR: Pigmentlerin PVC de kullanımın 3 temel sebebi vardır. Çevre direnci zayıf olanlarda opasite kazandırmak, Çevresel faktörlere dirençliler için UV direnci kazandırmak ve İstenen rengi vermek. Titanyum dioksit en çok kullanılan pigmenttir. Diğer renkler daha az oranlarda istemem rengin oluşturmak için eklenirler.

Boru ve profil uygulamalarında opasite temek beklentidir. Bu üretimlerde TiO2 kullanım oranı kabaca 0.5-5 phr aralığındadır. Ancak bu oran UV direni için yeterli değildir. Bu oranda pigment içeren ürünler açık alan uygulamalarında kullanılmaz.

Siding, pencere ve diğer dış cephe uygulamalarında yüksek oranda UV yansıtıcı pigmente ihtiyaç vardır. Burada da temek katkı TiO2 dir. Gerekli UV direnci için 10-15 phr kullanılması gerekmektedir.

Bazen lekelenme, kusma, zayıf dağılım ve dalgalanma gibi problemler gözlenebilir. Lekelenme, bazı pigmentlerin ( kurşun ve kadmiyum gibi) kimyasal olarak hava ve merkaptan tipi stabilizatör ile reaksiyon vermesi sonucu oluşur. Bu reaksiyon sonucu renkli yan ürünler oluşur. Bu renk değişimleri üretim sırasında veya daha sonra çevresel etki ile olabilir. Bu yüzden de kullanılacak pigmentlerin büyük bir özen ile seçilmiş olmaları gerekir.

Renk dalgalanmasında, gri veya siyah izler oluşur. Çoğunlukla ekstruderden kaynaklandığı düşünülür ve yapılan erime sıcaklığı değişikliği ile giderilir. Kaplı rutil titan kullanımında bu hata çok daha az oluşur. Bu hatanın oluşumu konusunda çok net bir şey söylemek zordur .

Pigmentin kusması ve uygulama yüzeylerinde renk bırakması daha çok kullanılan titan veya kullanılan kalsiyum stearata bağlanır. Aslında değişken bir çok faktör etki edebilir. Titan yüzeyindeki kaplama miktarı kusmayı tetikleyebilir veya yüksek sıcaklıkta buna sebep olabilir. Kullanılan kalsiyum stearatın tipi ve miktarı bir diğer sebeptir. Stabilizatörün, kaydırıcının ve pigmentin değiştirilmesi, üretim şartlarının gözden geçirilmesi kusma oranını ortadan kaldırmak veya azaltmaya yardımcı olacaktır.

PROSES YARDIMCILARI: PVC prosesince en çok kullanılan proses ajanı akrilik bazlı olanlardır. Alfa metil stiren de kullanılmaktadır. Proses ajanı eriyik viskozitesini azalttır veya yükseltir, sürtünme ısısını artırır ve kafadaki dengesiz akışı düzenler. Kompound üretiminde ise, iç karışımı geliştirir ve iç kaydırıcı gibi hareket eder. Proses ajanı miktarını artırmak, kalıplama ve kovan ısınını düşürmeye yardımcı olur. Aynı zamanda sıcak haldeki eriyiği dirençli kılarak daha rahat işlenmesine fırsat verir.

Tipik kullanım oranı 0-5 phr oranındadır ve bu oran ekstruder prosesine göre değişir. Tek vidalı yüksek yoğurma etkili vidalar ile çoklu yoğurma vidalarında kullanım oranı düşüktür ancak, yoğurma kuvvetinin düşük olduğu tek vidalı ekstruderlerde daha çok proses ajanına ihtiyaç duyulur.. Elde edilen son ürünün, kullanılan proses ajanını miktarından etkilendiğini unutmamak gerekir. İmalatı yapılacak parça ne kadar karmaşık ve zor ise , o kadar çok proses ajanına ihtiyaç vardır.

DARBE KATKILARI: Bazı uygulamalar, PVC nin sağladığı darbe değerinde çok daha yüksek darbe değerine ihtiyaç duyar. Bu amaçla akrilik, klorlanmış PE (CPE), metil-bütadien-stiren (MBS) ve akrilonitril-bütadien-stiren (ABS) kullanılır. Eğer uygun eriyik sıcaklığında ( yaklaşık 195 C) karıştırılır ise bunlar çok iyi darbe emici olarak etki ederler.Daha düşük eriyik sıcaklıklarında, bir delik veya gerilim merkezi gibi davranırlar ve daha düşük darbe değerleri elde edilmiş olur. Bu yüzden kullanılan darbe katkısından tam olarak faydalanabilmek için uygun eriyik sıcaklığını çok iyi belirlenmiş olması gerekir.

Bütün darbe katkıları PVC kompound ürünün çevre direnci kimyasal direnci, çekme kuvveti ve yırtılma direncini düşürür. Eğer bu özelikler isteniyor ise en düşük oranda katılması yeterli olacaktır. Boru uygulamasında bu oran 0-2 phr' dir oysa, siding ve profilde 10 phr ye kadar çıkar. Yüksek darbe mukavemetli PVC kompound ürünler, ki bunlarda kimyasal direnç ve yırtılma direnci düşüktür, 6-14 phr oranında katkı içerirler.

Kompound ürünün ilkim direnci, kullanılan katkının tipi ve miktarına bağlıdır. Normalde CPE, EVA ve Akrilik olanlar, ilkim dirençli ürünlerde kullanılırlar. Özelliklerin renkle birlikte uzun süre kalıcı olmasını sağlarlar. MBS ve ABS bu bakımdan zayıftırlar fakat düşük sıcaklıktaki darbe değerleri diğerlerine göre daha iyidir.

CPE hariç diğer darbe katkıları karışımda erimeye yardımcı olurlar. Bu işi sağlayan katkılar gibi, ekstruder kovan ısısını düşürerek istenen eriyik sıcaklığının karşılanmasını sağlarlar. Bu ayrıntı PVC kompound uygulamasında dikkate alınması gereken bir noktadır.

KAYDIRICILAR: Erime sürecinde katkı sağlayarak en uygun proses şatlarının ayarlanabilmesi ve bu sayede istenen ürün özelliklerinin karşılanmasına yardımcı olan katkılardır. Kendi içinde, iç kaydırıcı, dış kaydırıcı veya iç/dış kaydırıcı şeklinde sınıflandırılabilir. Proses sırasındaki etkilerini belirtmek gerekirse:

Dış kaydırıcılar: PVC tanecikleri ve metal yüzeyler arasındaki sürtünme ve eriyik akışını dengeler. Kullanım miktarı arttıkça malzemenin erime noktası çıkışa doğru (kafa) kaymış olur.

İç kaydırıcılar: PVC taneciklerinin birbiri üzerinde daha olay akmasını ve eriyik viskositesini düşürerek uygun akışın elde edilmesini sağlarlar. Kullanım miktarı arttıkça malzemenin erime noktası (huni bölgesi) girişe doğru kayar.

İç/Dış kaydırıcılar: Kullanım oranlarına ve kimyasal yapılarınabağlı olarak hem iç hemde dış kaydırıcılık görevini aynı anda yaparlar. Üretimde bu şekil de kombinasyon olarak kullanmak proses şartlarını dengelemek açısından her zaman daha uygundur.

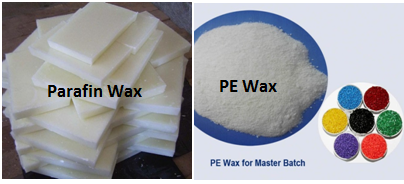

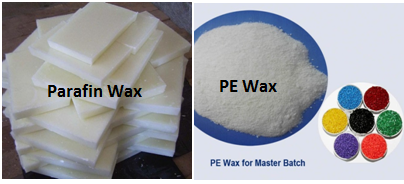

DIŞ KAYDIRICILAR: Non-polar yapılardır, çoğunlukla parafin vakslar, mineral yağlar, ve PE dir. Bazı stabilizatörler yağ formundadır ve bunar bünyelerinde dış kaydırıcı barındır. Dış kaydırıcılar PVC ile uyumlu değildirler ve PVC ' nin yapışma olmadan vida, kovan ve kalıp yüzeyinde kolay bir şekilde kayıp akmasına yardımcı olur ve son ürün yüzeyinde parlaklık sağlar. Ekstrüder motor amperi küçük oranlardaki dış kaydırıcı miktarından ciddi oranda etkilenir. Aşırı dış kaydırıcı kullanımından kaynaklanabilecek temel sorunlar; Yetersiz füzyon ve daha yüksek kovan sıcaklığı ihtiyacı. Son üründe ise, düşük darbe değeri ve aseton olumsuzlukları temel gözlenen olumsuzluklardır.

İÇ KAYDIRICILAR: Polar yapılardır, temelde yağ asitleri, yağ asit esterleri veya yağ asitlerinin metal esterleri en yaygın olanlardır. PVC ile uyumlu yapıklardır. PVC nin eriyik viskozitesini ve iç sürtünmeleri düşürür, füzyonu artırırlar. Yetersiz iç kaydırıcı kullanımından kaynaklanabilecek muhtemel problemler; kaba ürün yüzeyi , metal yüzeylere yapışma, eriyik akışındaki düzensizlik (melt fracture), hızlı füsyon ve anormal düşük kovan sıcaklığı. Son üründe ise, yanma, kusma, yüzeyde matlık ve düşük darbe direnci temel olumsuzluklardır.

İÇ/DIŞ KAYDIRICILAR: Bu grubu tanımlamak oldukça zordur çünkü farklı yapıdaki polar ve non-polar kimyasal gruplar içerirler. Genelde uzun karbon zincirli amid, alkol, asit ve ester gruplarıdır. PVC de en yaygın olarak kullanılanalar ise yağ asit amidleri ve okside PE dir. Bunların bir kısmı erime öncesi dış kaydırıcı gibi etki eder ve erime sonrası iç kaydırıcı gibi davranır. Diğer bir kısmı ise bunun tam tersi yönde davranır. Her bir kaydırıcının karakteristik davranışı kompound prosesi öncesinde iyi bilinmelidir.

Bir kaydırışını kullanımındaki temel amaç, üretim sırasında karışımın iyi olması metal yüzeyler ve kendiiçin iyi bir akışın sağlanması ve kaliteli birnihai ürün elde edilmesidir. Ancak ekonomik olması da göz ardı edilmemelidir. Bu hedefe ulaşmak için mutlaka ön denemeler yapılmalıdır. Normal üretime geçmeden önce küçük karışımlar hazırlanıp lab ortamında bir lab ekstruderinde ön çalışması yapılmalıdır. Ancak her durumda ürünün gerçek performansı nihai üretim ve uygulama sonunda ortaya çıkacaktır. Yapılan ön çalışmalar nihai sonuç için sadece bir yaklaşımdır.

Makine kaynaklı problemleri aşmak için, aşırı oranda karıştırma ( kompounding ) sürecinden kaçınılmalıdır. Bir ürün geliştirilip, test edilip, başarılı bir şekilde kullanıldıktan sonra, formülde bir değişiklik olmadığı sürece üretim şartlarında önemli bir değişiklik yapılmamalıdır. Formül değişikliklerinde ise süreç bütün olarak değerlendirilmeli ve kontrol edilmelidir.

Proseste sıcaklık kontrolü çok iyi yapılmalı ve sürekli kontrol edilmelidir. Vida devri, geri basınç ve rezistansların durumu bu kontroller için önemlidir. Bütün üretim parametreleri bir önceki uygun lotun üretim şartları ile kıyaslanmalı ve sapmalar düzeltilmelidir. Kontroller sonrasında her şey ideal ise, erime öncesi formülde değişiminde ne tür hata veya değişiklik yapıldığı araştırılmalıdır. Üretim süresindeki temel amaç, üretim parametrelerinin ideal şekilde düzenlenmesidir yoksa nihai üründe oluşan hatalar üzerine formül değişikliğine gitmek değildir. Bu tarz bir yaklaşık farklı problemlerin ortaya çıkmasına sebep olacaktır. Her şey ideal ise ancak o zaman formül değişikliği düşünülmelidir.

Rüstem POLAT

Polimer Bilimi ve Teknoloji Danışmanı

RÜSTEM POLAT PLASTİK EĞİİTM ve DANIŞMANLIK